「明日をもっと、ここちよく」をブランドステートメントに掲げ、創業から127年間、さまざまな事業を運営してきたグンゼ株式会社。社会課題や事業環境の変化に対応した製品やサービスを通じ、社会に対して「ここちよさ」を提供することで、持続可能な社会の実現に貢献している。

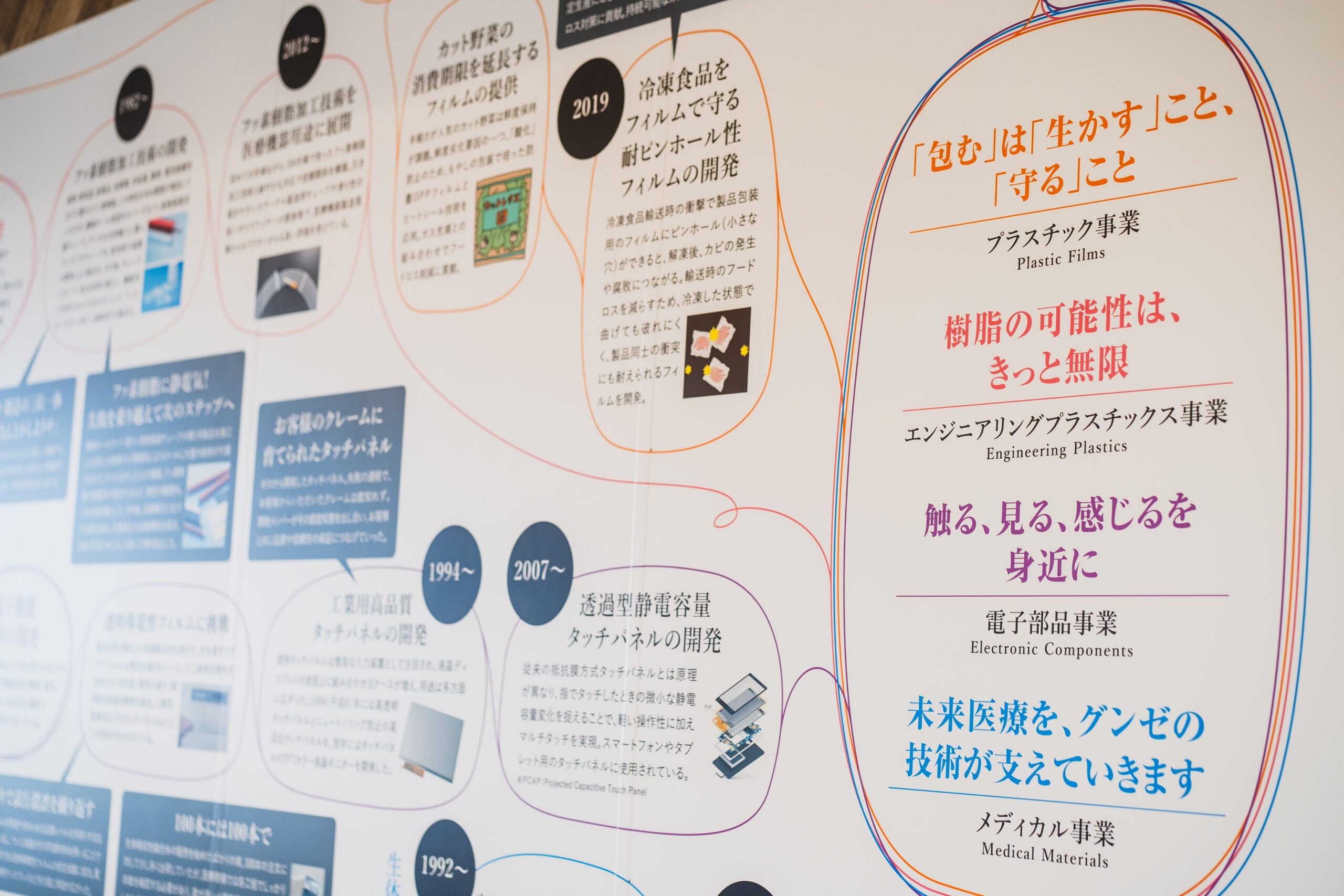

創業当初は地場養蚕業の活性化を目指し、戦後急速に拡大したアパレル製品で日本の衣生活を支えてきた歴史をもつ。主軸事業であるアパレル事業の他にも、多岐にわたる分野で優れた機能と付加価値を持つ製品の開発に取り組み続ける。

顧客のニーズに合致した価値を届けるため、常に新しい分野へ挑戦し進化を続ける。同社のプラスチックフィルム事業では、基幹工場である守山工場を、2026年にサーキュラーファクトリー®(資源循環型工場)の完成、その先2030年にサーキュラーメーカーとなることを目指している。

その最初のステップとして2023年4月に同工場が竣工。新工場では屋上一面に太陽光発電設備を設置し、地下水を活用(冷熱利用)するなど、CO₂削減に取り組む。

同工場はグリーンエネルギーを活用し、資源を循環させ、自然と地域と人の“共存共栄”を目指す。同社の執行役員 プラスチックカンパニー、カンパニー長の花岡さん、そして守山工場で働く高階さん、小池さんのお二人にお話を伺った。

花岡 裕史 様

執行役員 プラスチックカンパニー カンパニー長

高階 拓哉さん

2016年入社 プラスチックカンパニー 技術部 GPM課 課員

(GPM:Global Productive Maintenanceの略)

小池 明日香さん

2021年入社 プラスチックカンパニー 技術部 技術開発課 課員

パンツの会社がフィルム事業?

――アパレルのイメージがある御社が、プラスチックフィルム素材を開発製造していることを初めて知りました。プラスチック事業に取り組むきっかけはどんなところにあったのでしょうか。

花岡 私たちの事業は、元々生糸の製造販売から始まりました。しかし、その後、レーヨンなどの繊維が普及したことから、ストッキングや肌着などの繊維製品を生産するようになったんです。

当社のプラスチックフィルム事業は、自社製品であるストッキングを包むための外装袋からスタートしました。

―― 御社のプラスチックフィルムを製造する工場は、滋賀県の守山工場と、福島県、神奈川県と3拠点あります。それぞれの拠点の役割の違いはどんなことでしょうか。

花岡 それぞれの工場で、製造している製品の品種が違います。フィルムの種類によって用途が分かれるのですが、福島県ではウインナーやもやしの袋など、食品に使用されるフィルムを作り、ここ滋賀県の守山工場では、ペットボトルに使われるラベルなど、高熱をかけて容器にフィットさせるシュリンクフィルムをメインに製造しています。神奈川のグンゼ高分子株式会社は、プラスチックグループの生産拠点の一つという位置づけです。主に円筒状・チューブタイプのプラスチックを生産しています。

―― 競合他社と差異化するにあたって、どのようなところに力を入れていらっしゃるのでしょうか。

花岡 当社の中期経営計画「VISION2030」にある基本戦略の一つに、「環境に配慮した経営」という重要課題があります。プラスチックの使用量を減らすことで、事業活動における環境負荷の低減をしていくというものです。

私たちが基本としている技術は、「異種積層」と言って、異なる原料を何層にも重ね、フィルムに機能性を持たせるものです。様々な原料メーカー様から原料を仕入れ、異種積層の技術でフィルムを作る。これが私たちの製品の差異化につながっています。基本的には守山工場で製造しているすべてが積層フィルムです。

積層された原料をできるだけ薄くしてフィルムにすることで、プラスチックを使う量を減らすことができます。製品として使われたフィルムを回収して再度利用したり、植物由来の原料にしたり、いろいろな循環型製品に変えていきます。最終的には100%がリサイクル原料である製品にしていくことで、中期経営計画の達成を目指しています。

―― 御社の強みはどこにあるのでしょうか。

花岡 新しい製品を開発する技術力です。新しい原料を使い、製品を開発するので最初はうまくいきません。しかし、試行錯誤を繰り返し、徐々に製品を作ることができるようになります。最初は生産性が上がらないのですが、ある程度の歩留まり、わかりやすく言うと原料や素材の投入量に対し、実際に得られた生産数量の割合も上がってきます。作りやすいものを大量に生産するよりも、ニッチなところに、付加価値の高いものを生産していくことができるということに私たちの強みがあります。

また、異種積層のフィルムを作るとき、原料の素材の相性によっては接着しません。例えば、風船の中にヘリウムを入れて浮かせますよね。弊社で作った風船は、ヘリウムが逃げたり割れたりしないよう、機能性を備えた素材を重ね合わせたフィルムで作られています。一般的な積層フィルムは3層ですが、当社のバルーンに使われている積層フィルムは、5種類の素材を7層にしています。総厚みで15~25ミクロンという薄さで重ね合わせたフィルムです。

ヘリウムをバルーンのなかに注入して浮かせるためには、できるだけ薄いフィルムを使用しなくてはなりません。さらに、気体を通さない、割れないようにする機能を持たせることも必要です。そうした技術力で顧客のニーズを形にすることも私たちの得意技です。

―― どのようにして御社の新製品は生み出されるのでしょうか。

花岡 一つの製品が生まれるまで、年単位の期間を要します。当社のお客様には食品メーカー様がいらっしゃいますが、当社の営業担当が、当社のフィルムを使っていただくお客様のところに足を運び、お話を聞いて回る、ということを何十年も前から基本としています。お客様の視点を大切にしているんです。

どんなフィルムを作れば世の中の社会貢献となるか、お客様が使いやすくなるかなど、お客様の声を通して考えています。そこで得たお客様のニーズを元に、フィルムの開発技術を持つ担当者が、新しい製品を開発する。そこから工場の生産チームがフィルムを作り、市場に商品を提供するという流れになっています。

守山工場は、新しく「魅せる工場」として、お客様に工場の中を見ていただけるような設計にしました。例えば工場の真ん中に見学通路を設けたり、わかりやすいイラストのパネルを設置したり、プロジェクションマッピングでエンターテイメント性をもたせるなど工夫もしています。

守山工場を「魅せる工場」にした理由には、メーカー企業様に工場を見ていただくことで、協業する企業様を探していきたいという考えがあります。私たちのフィルムを直接買ってくださるお客様だけではなく、当社を取り巻くステークホルダーの皆様が協業するパートナーという認識です。

現在は取引先である食品や飲料メーカーなどの方々にお越しいただいていますが、6月くらいから頻繁に足を運んでくださる方が増えました。今年10月の時点で100社以上、500名ほどの方が毎週のように当社の守山工場を見学にきてくださっています。また、将来的には当工場の周囲にある学校の子供たちにも、環境学習の一環として、見学してほしいという想いがあります。

入社1年目からチャレンジできる楽しさがある

―― お二人がグンゼに入社しようと思った、きっかけはどのようなことだったのでしょうか。

高階 私の地元の近くにインナーウエアを製造する当社の工場があり、子どもの頃はよく目にしていました。

大人になり、就職活動をしているときに訪れた様々な企業が集まる企業説明会があり、そこで当社の企業ブースに目が留まり、お話を聞いたことが入社のきっかけでした。

当社はアパレルやプラスチック、メディカルといった幅広い事業があります。その中で、自分もいろいろな仕事を経験できるのではないかという期待と、グローバル企業であるという安心感もあり、入社しました。

実は私の祖母が昔、当社の工場で働いていたことがあったそうなんです。祖母に「私の後輩だね」といわれ、嬉しかったことを覚えています。

小池 私は元々環境問題、なかでも海洋プラスチック問題に関心を持っていたことが入社のきっかけです。プラスチックを作るメーカー側からプラスチックの環境問題を解決できないかと考えていたところ、就職活動中に当社に出会いました。

大学で開催された就職説明会に、偶然当社の企業ブースが出ていたんです。アパレルメーカーというイメージしか持っていませんでしたが、そこでお話を伺ったとき、プラスチック事業にも取り組まれていることを初めて知りました。

海洋プラスチックなどの環境問題を解決するためには、いろいろなアプローチがあると思いますが、当社のアプローチの方法に共感をし、入社しました。私が入社した2021年のタイミングで、当社に「リサイクル推進係」という部署が新設され、新しいことに対して全くのゼロからチャレンジができることも入社した理由の一つです。

―― 入社されてから、ご自身の仕事に対してどんな印象を持ちましたか。

高階 入社一年目から仕事を任されている感覚がありました。仕事をする過程で、成長を感じることが多かったと思います。任された仕事に対して、自分でアレンジを加えることもできたので、型にはまった仕事の進め方というのは感じられませんでした。

小池 私が思ったのは、仕事を任されるのが早いということでした。入社してから一年ほどで、一人一つ自分の仕事上のテーマを持ち、主体的にこのテーマを運用していくという場面があり、身体で仕事を覚えていく感覚がありました。

―― お二人が働いていらっしゃる守山工場では、どのようなプロジェクトが進められていますか。

小池 「守山GZプロジェクト」が進められています。守山工場で製品を生産する工程で出てしまうプラスチックの端材などのゴミをゼロにしていくという取り組みです。生産の工程でプラスチック端材をなるべく出さないことや、その端材をリサイクルすることなどを進めています。

当社では異種積層フィルムを製造しています。通常、プラスチックフィルムは一種類の樹脂だけを使用したフィルムが最もリサイクルがしやすいとされています。しかし、当社では機能性を持たせるために違う特性を持った樹脂の層を複数重ね合わせ、一枚のフィルムを作っているので、リサイクルすることが非常に難しいという課題があるんです。

異種積層フィルムをどうやって資源として循環させていくか。資源循環を進めていくために、当社では素材ごとに樹脂を分離する方法として「異種分離技術」を現在開発中です。

異種分離技術はどこの会社も手掛けたことがない技術です。前例がないものなので、何から手を付けるべきかわからず試行錯誤を繰り返していく中で、いろいろな課題がありました。

高階 異種分離技術というところは技術的に確立できているのですが、次は量産型にしていくという取り組みを進めている段階です。

―― お二人が働きがいや誇りを感じることはどんなことでしょうか。

高階 私は守山工場の新しい工場内にある三分の一から半分ほどの生産設備の製造ラインを担当させていただきました。会社側も多額の設備投資をしていたので、私にはとても大きな仕事でした。設備が稼働したときは今までにない達成感があり、働きがいを感じました。

私は、工場への設備導入という大きな仕事を多く手掛けてきているわけではないので、いろんな不安がありました。わからないところは同じ生産設備のラインを見てくださっていた先輩に相談したり、意見交換をしたりしながら安心して仕事を進めることができました。

小池 私は、ゼロから手探りの状態で一つ一つ開発を積み重ね、試作や改良に取り組んでいるところから、やっとできた!というときに嬉しくなります。私が開発したフィルムが使われている製品が店頭に並んでいたりすると、これは私が作ったんだ、という仕事に対するやりがいを感じることが多いですね。

―― お二人が思う、当社のここが魅力だ、というところを教えていただけますか。

高階 私の設備を担当する部署では、基本的に最初の一年間はトレーナーとして先輩が一人ついて、後輩を指導していくという形があります。二年目以降も先輩の心強いサポートがあるので、仕事が進めやすいと思います。

本人にやる気さえあれば、仕事を任せてもらえます。主体性をもって、仕事を進めていける社風です。当社に入社して、ご自身のやりたいことに対して強い想いをお持ちの方は、当社に入社してチャレンジしていただきたいと思います。

小池 若いうちから、いろいろなことに挑戦させていただけるというのが一番の魅力だと思っています。私はまだ入社して3年目ですが、自分が中心となって進めさせていただいている仕事があり、そこに仕事の面白みを感じています。

また、プラスチックが社会的にも逆風を受けているから、プラスチックリサイクルの方向へ事業の舵を切るなど、時代に合わせて柔軟に変化できる企業であるということも魅力だと思います。

―― 守山工場での社員研修には、どのような特徴がありますか。

花岡 守山塾と名前を付けて、世界中にある当社の主要工場および主要子会社にいる管理職をZoomでつなぎ、2カ月に一度勉強会を開催しています。塾と言っても、ただ勉強するだけだと面白くありません。例えばブロックを使ったゲーム形式で学ぶといった工夫もしています。

勉強会のテーマとしては、階層ごとの役割はどう違うのか、それぞれの考えていることがどう違うのかなどの相互理解や、コミュニケーションなどさまざまです。

コミュニケーションがテーマであれば、例えばある人に物事を伝えようした時、メールだと2割、電話5割、対面7割しか情報が伝わらないということや、方法によって伝わり方が違うということを学んでいます。

守山塾の勉強会に参加していると、社会人として仕事をしていく上で必要な知識が身に付き、物事に対しての理解が深まってきます。そうなると30人ほどが参加する大きな会議でも、知識を持っていれば発言しやすくなります。一人ひとりが発言しやすくなるように、知識をつけることも重要だと思っています。

フィルムメーカーからサーキュラーメーカーへ

―― 守山工場は未来に向かってどんな姿を実現していくのでしょうか。

花岡 5年ほど前、社会にはプラスチック資源から紙資源に変えようという流れがありました。以前より海洋プラスチック問題など色々な問題が叫ばれていたからです。

その流れに対して、私たちは「プラスチックは悪ではなく、善です」ということを皆さんにお伝えしています。今までプラスチックというものは、時代の中で利便性を高めながら進化してきました。現在ではさまざまな容器が、瓶から缶になり、プラスチック容器になり、リサイクルができるようになっています。

私たちは守山工場を皮切りに、工場で製品を生産する際にプラスチック廃材を出さない、資源循環型工場、サーキュラーファクトリー®を推進しています。

今後は、私たちのステークホルダーである企業様から排出されるゴミを回収し、その素材からインクを剥がし、再びフィルムに戻すこと。さらに、その先のメーカー様から、そして、最終的には一般消費者の方々から排出されるフィルムゴミも回収をしていきたいと考えています。それを素材ごとに分け、インクをはがし、樹脂として再度フィルムとして使う技術を確立していきます。将来的に当社は、2030年に資源を循環するメーカー、「サーキュラーメーカー」になることを目指しています。

―― 御社のプラスチック事業は、今後どのような価値をステークホルダーに届けていきたいとお考えでしょうか。

花岡 当社の代表取締役社長である佐口が「経済性と社会性の両立」ということを話しています。経済性はお金、社会性は環境を意味しています。当社とステークホルダーの皆さんが協業することで、経済性と社会性の両立は可能です。

資源を回収して循環する、資源を綺麗にして再利用するということは日本人の得意なところだと思っています。この循環型のモデルを作り上げ、その価値を日本だけではなく世界にも届けることで、より良い循環型社会が広がっていくと思います。私たちはこれから、循環型社会をリードしていける企業でありたいと考えています。